“辽宁是我国重要的老工业基地,工业门类齐全、体系完备,特别是装备制造、石油化工、冶金、航空航海等产业,在国家产业布局中占有重要位置。”6月25日,辽宁省委书记、省人大常委会主任陈求发在国新办发布会上介绍说道,回望历史,“一五”时期,第一炉钢、第一架飞机、第一艘巨轮等1000多个新中国工业史上“第一”都诞生在辽宁,因此辽宁也有“新中国工业的摇篮”、“共和国长子”的美誉。

“新时代东北振兴是全面振兴、全方位振兴。”2018年9月28日,习近平总书记在东北三省考察并主持召开深入推进东北振兴座谈会时强调。这就要求辽宁必须贯彻新发展理念,走高质量发展的路子。

日前,记者跟随“制造业高质量发展”网络主题活动一行来到辽宁省沈阳、大连等地市实地采访,深入挖掘、全面展示辽宁各地制造业高质量发展的生动故事。

自主研发不断发力 让外企“漫天要价”成为历史

上世纪80年代末,伴着改革开放的春风,进口医疗设备也进入国内市场,沈阳医学院附属中心医院便从美国购置了一台CT。彼时,购买CT的价格非常昂贵,每台购买的费用大约为60-70万美金。

1989年的一天,这台价格不菲的“洋”CT,突然在运行时出现了故障。在许多国内专家和美国的工程师对它束手无措的情况下,东北工学院几位教授却凭借他们在计算机、电子、机械等方面掌握的综合知识,成功修复了“瘫痪”的CT,并大大提高了整机性能和可靠性。正是这次 “CT复活事件”,引发了专家们一个更大胆的梦想——要制造属于中国自己的CT。

“CT设备是最复杂的大型高端医疗设备之一,我们当时没有任何基础,图纸技术资料、人才及供应链资源都是缺乏的。国外厂商来到中国只是为了卖设备挣钱,他们既不会把核心技术分享给我们,也不会对购买使用CT设备的医疗机构进行CT设备技术培训。”东软医疗总裁兼首席运营官江根苗回忆道,“所以我们只有一个办法,通过一点一点地摸索研究,逐步掌握CT设备的核心技术和制造工艺”。

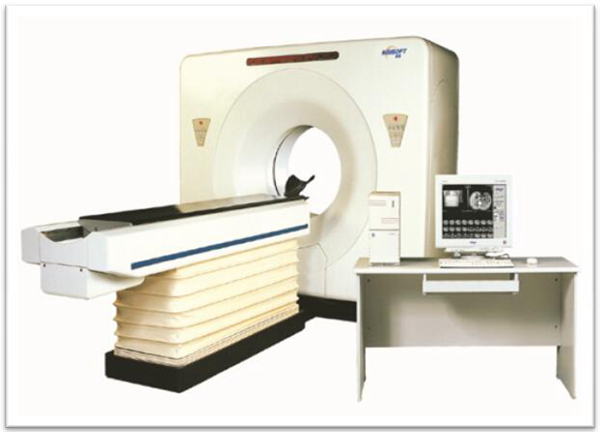

1994年,东软医疗研制“中国CT”的梦想终于成为现实,国产CT原型机研制成功并通过了国家检测。1998年,东软医疗系统有限公司成立,并正式向市场推出具有完整自主知识产权的全身CT-C2000,实现了国产CT核心系统的技术攻关,也标志着国产自主研发的CT进入了产业化发展的轨道。

东软医疗研制的中国第一台CT机CT-C2000。资料供图

在过去,由于国内在能源、航空、航天、船舶、军工等领域对推进器螺旋桨和汽轮机叶片工程等部件的加工需求。在科技含量高、精密度高的高端数控机床上,即使国外企业卖到天价,国人也只能照价埋单。

“5年前,中国高端数控机床市场几乎被几大国外巨头占据,一台最大加工长度2.6米的五轴叶片铣削加工中心,售价高达2200万元。2015年当大连光洋成功研发出最大加工长度为3米的五轴叶片铣削加工中心自主研发后,外商竟将售价直接降为接近腰斩每台1200万元。”大连光洋科技集团董事长于德海告诉记者。

大连光洋自主研发的五轴叶片铣削加工中心。人民网 王子侯摄

随着中国数控机床自主研发不断发力,国外巨头在中国市场漫天要价的时代将很快成为历史。据于德海介绍,如今,进口的五轴叶片铣削加工中心虽然在中国大幅降价,但市场占有率却呈下降趋势。光洋科技自主研发的高端数控机床凭借85%以上的自主化率,大幅度地降低了生产成本,每台售价仅为750万元,以更优的性价比,短短几年就已经从国外巨头手里抢下了一半以上的市场份额。

于德海表示,大连光洋搞自主研发,不是为了获取暴利,而是为了彻底打破发达国家对中国的技术垄断,以自主知识产权的高端数控机床,为中国制造争气,助力中国航空航天、电力、船舶、军工等各领域发展。

集聚科技创新 将技术掌握在自己手中

2019年10月1日,庆祝中华人民共和国成立70周年大会在北京天安门广场隆重举行。在群众游行的彩车“辽宁号”上,新松双臂协作机器人与两名小演奏家联手弹奏经典曲目《我和我的祖国》,旋律悠扬,格外引人注目。现代艺术与人工智能在这一刻充分融合,展示了改变未来的科技曙光。

“展翅腾飞”辽宁彩车上的新松机器人。资料供图

机器人是“制造业皇冠顶端的明珠”,其研发、制造、应用是衡量一个国家科技创新和高端制造业水平的重要标志。机器人与智能制造是推动中国从制造大国向制造强国转变的重要手段和途径。

“多年以来,新松坚持以自主可控的先进技术推动中国实业做大做强,引领中国高端制造业走向新的辉煌。”新松公司品牌与公共关系部部长哈恩晶说。

哈恩晶向记者介绍道,每年新松都要向市场推出5到10个新系列的机器人产品,面对行业多方面的应用需求,我们从之前应用较多的汽车和机械制造行业,到目前拓展到智慧养老、智慧医疗领域当中,再到船舶和商业飞机等制造业新兴产业中,新松正在不断拓展自动机器人的应用领域。

在中央电视台制作的纪录片《超级装备》中,位于上海崇明岛的上海造船厂,一艘万吨巨轮即将下水。在巨轮的核心部位,一根与船舶寿命相等的船用曲轴,来自于辽宁大连。

曲轴是“船上心脏”的心脏,在轮船逆浪前行的过程中,如果曲轴质量不过关、失去功能的话,将会出现船毁人亡。2018年12月13日,一根长23.6米,重488吨的超大型船用曲轴在大连重工诞生,让“船等机、机等轴”制约国家造船业发展的瓶颈成为历史。

大连重工研制的W12X92型船用曲轴。人民网 王子侯摄

一般而言,零部件越大,加工精度误差也相对越大。对于曲轴来说,这一普遍认知却行不通。“在加工过程中工作人员必须通过对数据的检测和分析,需要把精度误差严格控制在0.05至0.02毫米之间相当于人类头发丝的二分之一粗细。每一个微小的差错,都会造成累积误差,最终影响到船舶的运行安全。”大连重工数控加工高级技师孙培桢介绍说道,俗话说,常在河边走,哪有不湿鞋,加工我们这个船用曲轴,就要求达到常在河边走,必须不湿鞋。

“经过十年的发展,经过16个月的建设,我们实现了首支曲轴的成功出产,我们已经达到了世界一流的水平!” 大连华锐重工董事长丛红介绍道,大型船用曲轴的自主研制,不仅向世界宣告了中国船舶制造工业的先进水平,更让中国这艘伟大的巨轮,在世界的海洋里乘风破浪、勇往直前。